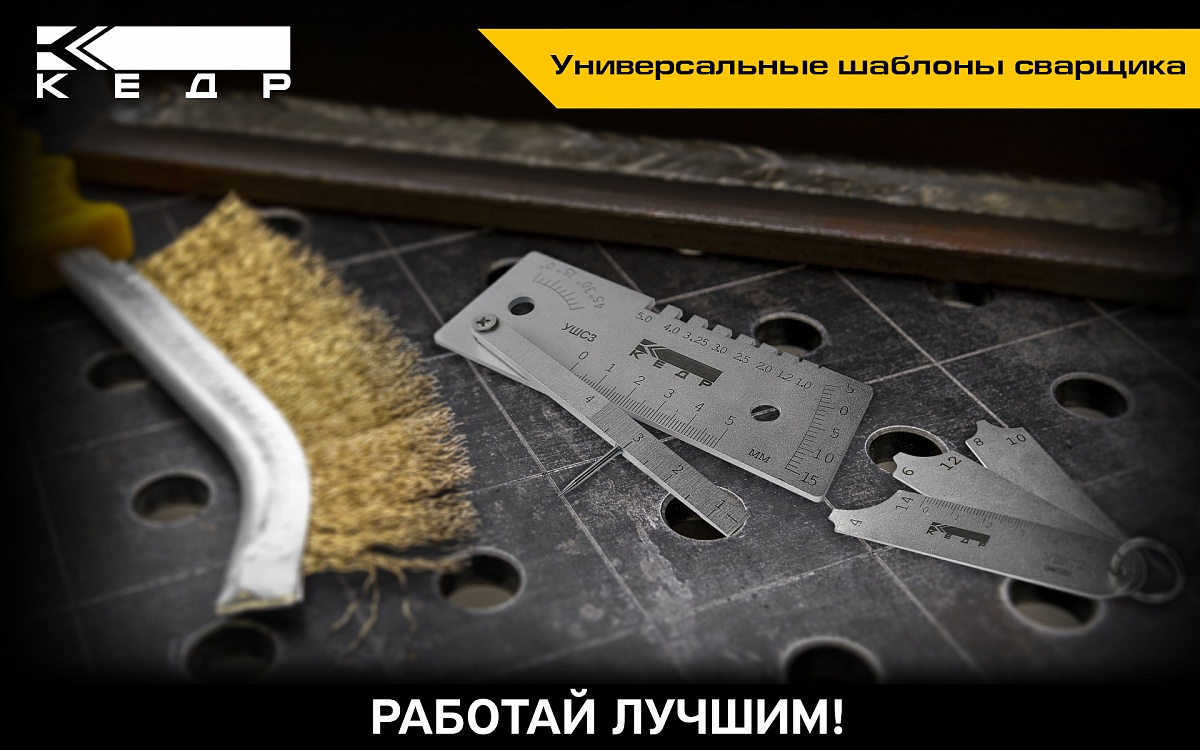

Универсальные шаблоны сварщика

02 марта 2022

Сварочные работы – это целый комплекс мероприятий, который подвергается особому контролю со стороны служб дефектоскопии, целью контроля которого является предотвращение негативных последствий, вызванных некачественной сваркой стыковых соединений на трубопроводах, и других сварных конструкциях. Существует множество методов неразрушающего контроля за проведением сварочных работ, как на этапе входного контроля, так и на этапе уже готовых сварных соединений и наплавок.

Здесь можно выделить:

- рентгенографический метод;

- ультразвуковой метод;

- магнитографический метод;

- метод визуального осмотра.

При этом визуальному осмотру подвергается 100% всех сварных соединений.

Шаблон сварщика – это инструмент, который предназначается для проведения визуального контроля сварных соединений. Существует много видов шаблонов сварщика, которые отличаются друг от друга, не только конструктивными особенностями, но и выполняемыми функциями. Однако самыми распространенными являются шаблоны УШС-2, УШС-3.

Ассортимент:

8021853 - ШАБЛОН СВАРЩИКА КЕДР УШС-2 С КАЛИБРОВКОЙ

8021854 - ШАБЛОН СВАРЩИКА КЕДР УШС-3 С КАЛИБРОВКОЙ

8021853 - ШАБЛОН СВАРЩИКА КЕДР УШС-2 С КАЛИБРОВКОЙ

8021854 - ШАБЛОН СВАРЩИКА КЕДР УШС-3 С КАЛИБРОВКОЙ

1 / 1

Универсальный шаблон сварщика УШС-2.

УШС-2 часто называется катетомером, он предназначается для определения катетов угловых сварочных швов в диапазоне от 4 - до 14мм. При этом, катеты сварных швов контролируют методом ступенчатого подбора соответствующего угла катета на УШС-2 от максимального до минимального зазора.

Конструктивно, УШС-2 представляет собой 3 металлические пластины, соединенные между собой при помощи соединительного кольца. Каждая пластинка имеет выемки определенной величины катета, при этом, каждая из таких выемок промаркирована в соответствии с величиной радиуса катета шва. Последовательно подбирая пластинки с выемками относительно поверхностей, соединенных сварным швом производится контроль катета сварного шва. Размер катета определяется в тот момент, когда длинная сторона пластины и перемычка между катетами пластины без видимого зазора прилегают к свариваемым поверхностям, а зазор между дугой пластины и дугой сварного шва является минимальным. В случаях, когда ни одна ступень пластины размеров не совпадает со сварным швом, значение катета определяется эмпирическим путем.

УШС-2 часто называется катетомером, он предназначается для определения катетов угловых сварочных швов в диапазоне от 4 - до 14мм. При этом, катеты сварных швов контролируют методом ступенчатого подбора соответствующего угла катета на УШС-2 от максимального до минимального зазора.

Конструктивно, УШС-2 представляет собой 3 металлические пластины, соединенные между собой при помощи соединительного кольца. Каждая пластинка имеет выемки определенной величины катета, при этом, каждая из таких выемок промаркирована в соответствии с величиной радиуса катета шва. Последовательно подбирая пластинки с выемками относительно поверхностей, соединенных сварным швом производится контроль катета сварного шва. Размер катета определяется в тот момент, когда длинная сторона пластины и перемычка между катетами пластины без видимого зазора прилегают к свариваемым поверхностям, а зазор между дугой пластины и дугой сварного шва является минимальным. В случаях, когда ни одна ступень пластины размеров не совпадает со сварным швом, значение катета определяется эмпирическим путем.

УШС-2 выполнен из кислотостойкой нержавеющей стали и устойчив к воздействию разнообразных химических веществ. Материал, из которого изготовлен шаблон, обладает антиферромагнетическими свойствами. Шаблон УШС-2 предназначен для использования, как в помещении, так и на открытом воздухе.

Отличительные особенности.

- Материал - нержавеющая сталь.

- Диапазон контролируемых катетов стыкового сварного шва 4 - 14 мм.

- Ступенчатый контроль, шесть ступеней.

- Точность изготовления ±0,1 мм.

- Средняя наработка на отказ не менее 1 000 условных циклов замеров.

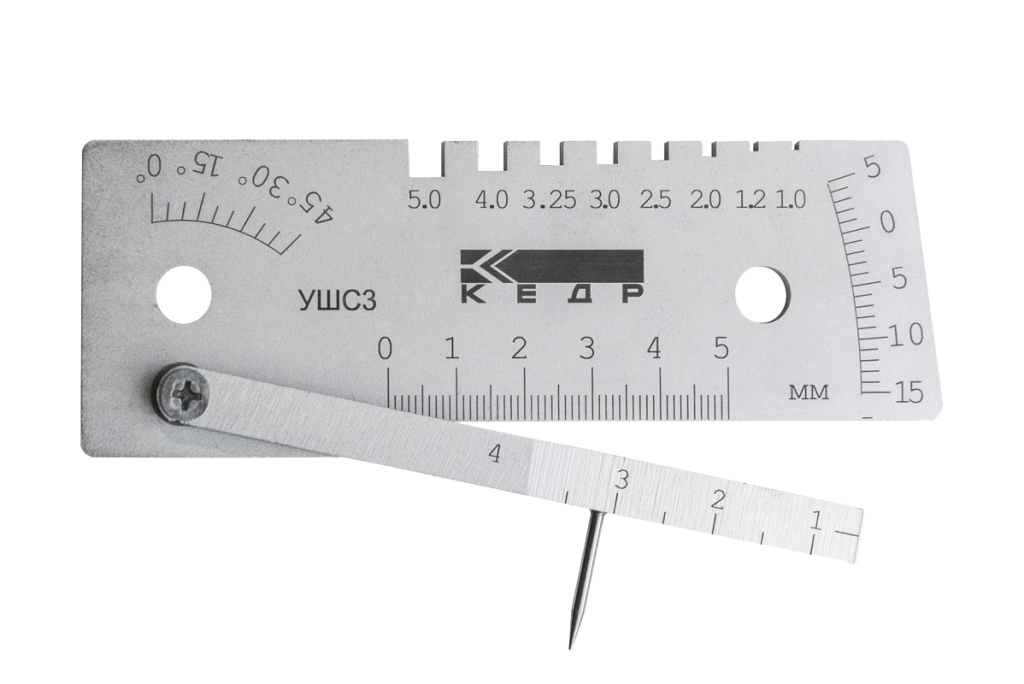

Универсальный шаблон сварщика УШС-3.

УШС-3 основной измерительный инструмент, используемый для обучения будущих специалистов в сварочных учебных центрах, он входит в список обязательного оборудования для визуального контроля, и может быть использован на любых предприятиях и организациях, на которых проводятся сварочные работы.

УШС-3 основной измерительный инструмент, используемый для обучения будущих специалистов в сварочных учебных центрах, он входит в список обязательного оборудования для визуального контроля, и может быть использован на любых предприятиях и организациях, на которых проводятся сварочные работы.

Используя УШС-3 можно производить следующие контрольные измерения:

- Контроль и измерение размеров сварного шва, таких, как высота и ширина шва, глубина подреза, величина западаний между валиками шва и др.

- Измерение смещения (скосов) наружных кромок деталей.

- Измерение зазоров в соединениях.

- Контроль углов скоса разделки.

- Определение диаметров проволоки и сварочных электродов (используя технологические пазы на верхней стороне инструмента).

Порядок работы с УШС-2 и УШС-3.

1. Перед началом работы промыть шаблон и протереть чистой тканью. Измерения проводить следующим образом.

2. Для контроля глубины дефектов (вмятин, забоин), превышения кромок, глубины разделки стыка до корневого слоя и высоты усиления шва, шаблон установить на образующую поверхность изделия плоскостью А. повернуть движок 2 вокруг оси 4 до соприкосновения конца указателя 3 с измеряемой поверхностью (поверхность вмятины, кромки шва и т.д.). Снять отчет по шкале Г с помощью риски К.

3. Контроль притупления и ширины шва производить с помощью шкалы Е, пользуясь ею как измерительной линейкой.

4. Для контроля величины зазора между свариваемыми деталями ввести клиновую часть движка 2 в контролируемый зазор до упора. Снять отчет по шкале И.

5. Для контроля углов скоса кромок установить шаблон плоскостью Б на образующую поверхность изделия. Повернуть движок 2 до совмещения плоскости В движка с измеряемой поверхностью. Снять отчет по шкале Д основания, пользуясь плоскостью В движка как индексом.

6. Для определения диаметра электродов (электродной проволоки) его вставляют в пазы Ж шаблона, используя пазы как калибры-скобы.

Отличительные особенности.

1. Перед началом работы промыть шаблон и протереть чистой тканью. Измерения проводить следующим образом.

2. Для контроля глубины дефектов (вмятин, забоин), превышения кромок, глубины разделки стыка до корневого слоя и высоты усиления шва, шаблон установить на образующую поверхность изделия плоскостью А. повернуть движок 2 вокруг оси 4 до соприкосновения конца указателя 3 с измеряемой поверхностью (поверхность вмятины, кромки шва и т.д.). Снять отчет по шкале Г с помощью риски К.

3. Контроль притупления и ширины шва производить с помощью шкалы Е, пользуясь ею как измерительной линейкой.

4. Для контроля величины зазора между свариваемыми деталями ввести клиновую часть движка 2 в контролируемый зазор до упора. Снять отчет по шкале И.

5. Для контроля углов скоса кромок установить шаблон плоскостью Б на образующую поверхность изделия. Повернуть движок 2 до совмещения плоскости В движка с измеряемой поверхностью. Снять отчет по шкале Д основания, пользуясь плоскостью В движка как индексом.

6. Для определения диаметра электродов (электродной проволоки) его вставляют в пазы Ж шаблона, используя пазы как калибры-скобы.

Отличительные особенности.

- Контроль глубины дефектов шва: 0 - 15 мм.

- Контроль высоты усиления шва: 0 - 5 мм.

- Контроль зазора: 0,5 - 4 мм.

- Контроль величины притупления и ширины шва: 0 - 50 мм.

- Контроль углов скоса кромок: 0 - 45°.

- Контроль диаметров электродов: 1,0 / 1,2 / 2,0 / 2,5 / 3,0 / 3,25 / 4,0 / 5,0.