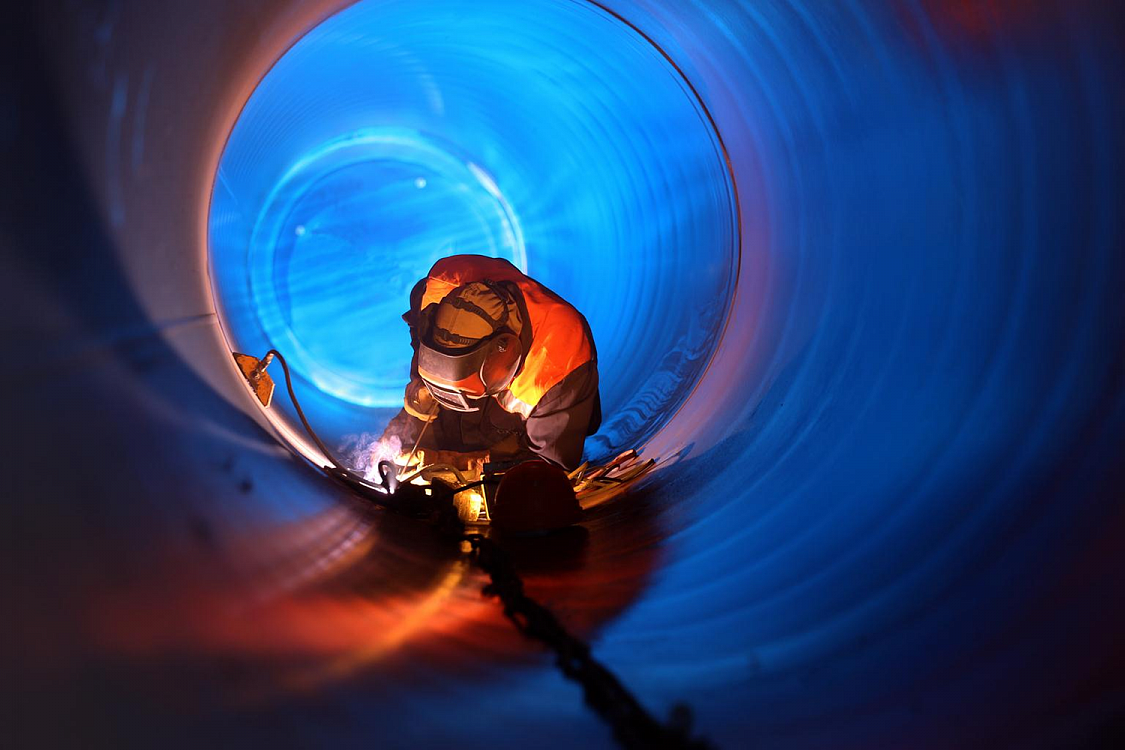

Сварка в строительстве трубопроводов

Транспортировку бытовым и промышленным потребителям воды, газа, нефтепродуктов все чаще производят по трубопроводам. Поэтому строительство таких инженерных сооружений становится все более востребованной сферой промышленности. Первоначально прокладку труб производили с использованием муфтовых резьбовых соединений. Однако для более надежной транспортировки жидких и газообразных продуктов стали применять трубы больших диаметров с особыми характеристиками. Это потребовало поиска наиболее прогрессивных способов сварки стыков трубопроводов. В этой задаче нужно обеспечить не только минимальное время выполнения монтажных работ, но и гарантировать максимальную герметичность сварных соединения. В связи с этим, применение дуговой сварки в строительстве трубопроводов позволяло эффективно справиться с решением такой задачи.

Содержание:

- Классификация трубопроводов

- По функциональному назначению

- По расположению

- По виду транспортируемого материала

- По способности выдерживать определенное давление транспортируемого по трубам материала

- Способы сварки трубопроводов

- Требования к подготовки трубы перед сваркой

Классификация трубопроводов

Такие инженерные сооружения специалисты классифицируют по нескольким основным факторам:

По функциональному назначению:

-

Магистральные. Прокладываются для транспортировки различных веществ на значительные расстояния. Как правило, по ним перекачивают газ, нефть, воду. Непременно комплектуются насосными станциями.

-

Технологические. Используются в большинстве промышленных предприятий для обеспечения производственного оборудования необходимым для выполнения технологических процессов жидким и газообразным сырьем, таким как газ, пар, вода, определенные нефтепродукты, сжатый воздух. Также довольно часто такие трубопроводы задействуют для транспортировки изготовленной продукции.

-

Коммунально-сетевые. С их помощью обеспечивается подача горячей и холодной воды, пара к бытовым потребителям. Такие трубопроводы отличаются достаточно сложным монтажом, так как для их нормального функционирования необходимо множество изгибов, переходов, распределительных соединений.

-

Судовые и машинные. Их монтируют, как правило, на морских добывающих платформах и крупных судах.

По расположению:

-

Наземные и надземные. Для прокладки надземных требопроводов используют разнообразные балки, эстакады, опоры, позволяющие гарантированно удерживать трубы над поверхностью грунта.

-

Подземные. Укладываются в траншеях либо в специальных каналах.

-

Подводные. Прокладывают по дну озер, рек, морей.

-

Плавающие. С помощью специальных устройств удерживаются на поверхности воды.

По виду транспортируемого материала:

-

Газопроводы. Они могут быть как магистральными, так и коммунальными. На пути укладки такого типатрубопроводов обустраивают распределительные станции. Для строительства магистральных газопроводов применяют трубы диаметром до 1,5 метров. А для прокладки коммунальных газопроводов используют трубный металлопрокат с поперечным сечением до 2 дюймов.

-

Нефтепроводы. С помощью таких магистральных и коммунальных трубопроводов осуществляют доставку к перерабатывающим предприятиям как нефти, так и продуктов ее переработки. Их прокладывают не только наземным, но и подземным, и даже подводным способом.

-

Водопроводные. Как правило, это коммунальные системы для подачи холодной и горячей воды бытовым и промышленным потребителям. В последнее время все чаще их прокладывают с использованием металлопластиковых труб. Но иногда строят и магистральные.

-

Канализационные. С их помощью производят из зданий различного назначения отвод жидких хозяйственно-бытовых отходов.

По способности выдерживать определенное давление транспортируемого по трубам материала:

-

Низкого давления. Прокладываются для передачи жидких и газообразных веществ под давлением до 12 атмосфер.

-

Среднего давления. Для транспортировки разнообразных продуктов в жидком либо газообразном состоянии с давлением в диапазоне 12…25 атмосфер.

-

Высокого давления – гарантированно выдерживают давление больше 25 атмосфер. Традиционно это газовые и нефтяные магистральные трубопроводы.

Также трубопроводы могут строиться с учетом необходимости выдерживать определенные температуры, противостоять степени агрессивности передаваемых веществ.

Способы сварки трубопроводов

Магистральные трубопроводы для транспортировки разнообразных материалов сваривают чаще всего с применением дуговых методов сварки. Автоматическая электродуговая сварка под флюсом используется для выполнения больше 60% всех сварных стыков на магистральных трубопровожах. Такая технология наиболее эффективна при сварке поворотных стыков трубопроводов, имеющих диаметры в диапазоне 219…1420 мм.

Для выполнения сложных неповоротных стыков чаще всего используют ручную дуговую сварку. Такой способ соединения дает возможность выполнять сварочный процесс в различных пространственных положениях.

Большой популярностью при строительстве нефтепроводов и газопроводов пользуется механизированный способ сварки с применением порошковой проволоки, позволяющей получать правильную геометрию сварочного шва в различных пространсвенных положениях. Такая технология сварки трубопроводов дает возможность оптимизировать затраты на их строительство. Механизированный сварочный процесс позволяет повысить производительность и осуществлять сварку со скоростью 30…60 см/мин, а при ручной дуговой сварке этот показатель составляет около 10…20 см/мин .

Требования к подготовки трубы перед сваркой

Получить качественное неразъемное соединение можно лишь при условии хорошей подготовки торцев свариваемых труб. Традиционно для этого необходимо произвести следующие операции:

-

Выполняется правка торца каждого трубного изделия, подвергающегося сварке. В результате такой процедуры конец трубы должен иметь правильную круглую форму и перпендикулярную поферхность относительно продольной оси трубы. После транспортировки возможны деформации различной степени. Такой процесс правки и торцевания производят с использованием разнообразного механического, гидравлического, пневматического оборудования. При сварке труб большого диаметра также производят снятие фаски на торце перед сваркой. Это позволяет получить качественное проплавление и формирование геометрии сварного шва.

-

Произвести зачистку концов труб от ржавчины, масляных и других видов загрязнений. Получить сварочный стык с высокими механическими и прочностыми характеристиками можно лишь при сварке подготовленных чистых поверхностей свариваемого металла. Метод очистки в каждом конкретном случаем нужно подбирать с учетом вида загрязнения. Для удаления органических и маслянистых загрязнений применяют специальные обезжиривающие составы. С помощью стальных щеток либо абразивных кругов удаляют ржавчину и коррозионностойкие покрытия, изоляцию в случае их наличия.

После подготовки торцев труб и применяемых сварочного оборудвования можно приступать к монтажу трубопровода.